| |

Centrifugar |

| |

|

|

|

|

|

|

| |

|

|

¿Por qué centrifugar?

Al centrifugar aumenta el peso específico del material, aumenta la homogeneidad de la aleación final y por lo mismo mantiene las propiedades físicas requeridas para operar como elemento de sacrificio en el punto de deslizamiento eje chumacera sin causar daño en el conjunto móvil. |

|

| |

|

|

¿Por qué ASTM B-23?

Por tener dureza y punto de licuefacción controlado, que permiten operar cargas pico con lubricación escasa para cada caso especifico. Por ejemplo, si el cojinete estará sujeto a fatiga la adecuada será una aleación. O para operar a muy altas temperaturas sin causar daño al eje, la base estaño y alto contenido de cobre. |

|

| |

|

|

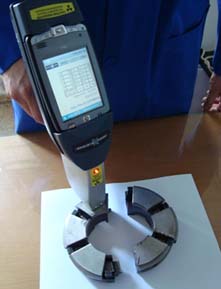

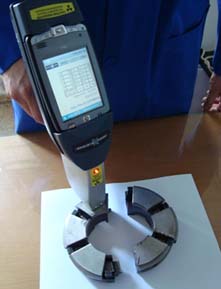

¿Por qué controlar la aleación depositada en el cojinete con equipos de análisis de micro aleación constituyente?

Para asegurar que la velocidad de centrifugado y la caída de temperatura fueron las adecuadas y no se segregaron los elementos más pesados al casco, cambiando la dureza y temperatura de fusión del metal Babbitt. Si esto llegara a suceder, la superficie del metal soportaría menos carga y temperatura y terminaría “embarrándose” sobre el eje que podría fracturarse provocando un alto costo de reparación.

Derivado de múltiples fallas en chumaceras debidas a la falta de lubricación en equipos centrífugos DUAL TALLERES METAL MECÁNICA S.A DE C.V. se dio a la tarea de investigar ,desde hace 24 años, la verdadera causa.

Las chumaceras de nuestros clientes (CFE y PEMEX) que llegaban a nuestro taller contaban con certificados de material, de pruebas de líquidos penetrantes y de ultrasonido proporcionados por talleres de enmetalado en México. Se verificaron las condiciones de operación de las máquinas y la causa del daño no fue alineación, sobrecarga, suciedad, corrosión ni falta de lubricación. Por último verificamos la microestructura y encontramos que el proceso de centrifugado utilizado en las chumaceras no había sido el adecuado ya que los fabricantes, al no contar con la tecnología adecuada, no tuvieron control de las velocidades de depósito (que pudieron ser muy altas o muy bajas) ni de las temperaturas y tiempos de enfriamiento, provocando la falla prematura de las piezas.

Es por lo anterior que Dual implementó el análisis final de micro constituyentes para garantizar que las velocidades de centrifugado y las caídas de temperatura durante el proceso fueron las adecuadas y que la aleación final mantiene la estructura que el trabajo demanda.

|

|

| |

|

|

Verificación de micro constituyentes

En PEMEX y CFE ante tantas fallas de cojinetes, hoy solicitan el adicional de certificación de micro estructura final para garantizar que la aleación es uniforme y tiene las propiedades óptimas para el trabajo que realiza.

Éste hecho ha permitido a la central nucleoeléctrica de Laguna Verde estar aún operando las turbinas de alta y baja y generador de 670 mega watts, del reactor II desde 1995 con chumaceras radiales y axiales reparadas por DUAL TALLERES METAL MECÁNICA S.A DE C.V. certificadas por LLOYD’S REGISTER

|